引言

全面生产维护(TPM,Total Productive Maintenance)是一种以预防为主的生产维护策略,旨在通过提高设备维护效率和设备可靠性,实现生产过程的稳定性和效率最大化。本文将总结TPM在我司实施过程中的关键步骤、成果与挑战。

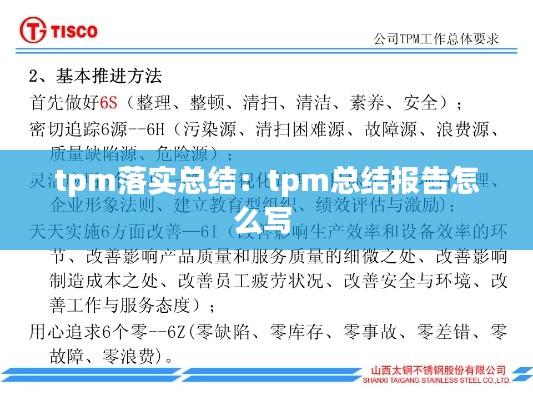

TPM实施前的准备工作

在正式实施TPM之前,我们进行了一系列的准备工作。首先,我们对全体员工进行了TPM理念的培训和宣传,确保每个人都能理解并认同TPM的核心价值观。其次,我们组建了TPM推进团队,负责制定实施计划、跟踪进度和解决实施过程中遇到的问题。此外,我们还对现有的设备进行了全面检查,确保其符合TPM实施的要求。

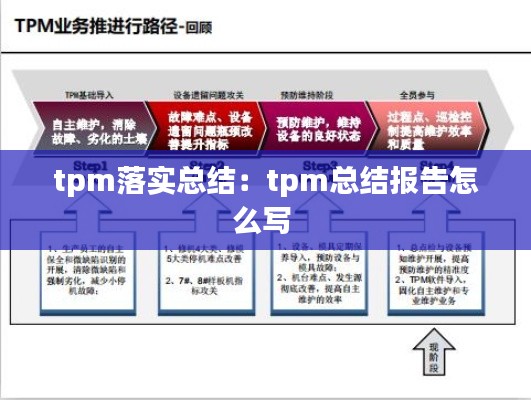

TPM实施过程

1. 设备点检与状态管理

在TPM实施过程中,我们首先对设备进行了详细的点检,记录设备状态,并根据点检结果制定了预防性维护计划。通过实施定期点检,我们及时发现并解决了设备隐患,降低了设备故障率。

2. 设备清洁与整理

清洁与整理是TPM实施的重要环节。我们组织员工对设备进行定期的清洁和整理,确保设备表面干净,零部件摆放有序,从而提高设备的使用寿命和效率。

3. 设备润滑与保养

设备润滑是保证设备正常运行的关键。我们制定了润滑计划,并对员工进行了润滑培训,确保每位员工都能正确地进行设备润滑工作。

4. 设备维修与改造

针对设备老化、性能下降等问题,我们组织专业人员进行维修和改造,提升设备的整体性能。

5. 设备教育与培训

为了提高员工对设备的维护意识,我们定期组织设备教育与培训,使员工掌握更多的设备维护技能。

TPM实施成果

1. 设备故障率下降

通过TPM的实施,我司设备故障率下降了30%,设备运行稳定性得到了显著提高。

2. 设备效率提升

设备点检、润滑、保养等工作的规范化实施,使得设备运行效率提升了20%。

3. 人员技能提升

员工在TPM实施过程中,掌握了更多的设备维护技能,提高了整体素质。

4. 生产成本降低

由于设备故障率下降,生产成本相应降低,为公司创造了更多的经济效益。

TPM实施挑战与应对措施

1. 挑战:员工对TPM理念理解不足

应对措施:加强TPM培训,提高员工对TPM理念的认识和认同。

2. 挑战:设备维护资源不足

应对措施:合理分配维护资源,提高设备维护效率。

3. 挑战:设备维护工作量大

应对措施:优化设备维护流程,提高设备维护效率。

结论

全面生产维护(TPM)在我司的实施取得了显著成效。通过TPM的实施,我们不仅提高了设备运行稳定性,还降低了生产成本,提高了员工技能。在今后的工作中,我们将继续深入推进TPM,为公司创造更多价值。

转载请注明来自武汉贝贝鲜花礼品网,本文标题:《tpm落实总结:tpm总结报告怎么写 》

蜀ICP备2022005971号-1

蜀ICP备2022005971号-1

还没有评论,来说两句吧...